Erfolgreicher Abschluss des AiF-IGF-Vorhabens 18097 N

Am 31.01.2017 wurde das AiF-Projekt „Charakterisierung des Laser-Pulverauftragschweißens für die schnelle, flexible und direkte Erzeugung leitfähiger Strukturen auf dreidimensionalen Kunststoffsubstraten“ (Akronym: CLADMID) erfolgreich abgeschlossen. Das IGF-Vorhaben 18097 N der Forschungsvereinigung Räumliche Elektronische Baugruppen 3-D MID e. V. wurde durch die AiF im Rahmen des Programms zur Förderung der Industri-ellen Gemeinschaftsforschung (IGF) durch das Bundesministerium für Wirtschaft und Energie (BMWi) aufgrund eines Beschlusses des Deutschen Bundestages gefördert. Die Bearbeitung des Projekts erfolgte am Lehrstuhl für Photonische Technologien (LPT) und dem Lehrstuhl für Fertigungsautomatisierung und Produktionssystematik (FAPS) der Friedrich-Alexander-Universität (FAU) Erlangen-Nürnberg.

Motivation und Zielsetzung

Multifunktionale dreidimensionale Baugruppen, sogenannte Mechatronic Integrated Devices (kurz MID), sind thermoplastische Kunststoffformteile mit integrierten Leiterbahnstrukturen, die sowohl mechanische als auch elektrische Funktionen in einem Bauteil vereinen. Folglich bietet die MID-Technologie enorme technische Rationalisierungspotenziale hinsichtlich Materialeinsatz und Prozesskette im Vergleich zu konventionellen Leiterplattentechnologien. Trotz des vorhandenen Technologie-Potenzials und vereinzelten industriell-realisierten Applikationen existieren aktuell einige wirtschaftliche und technologische Hürden, die insbesondere den Einstieg kleiner und mittlerer Unternehmen in dieses innovative Technologiefeld erschweren. Hierbei handelt es sich unter anderem um lange Prozesszeiten, hohe Prozesskosten und abhängig vom verwendeten Herstellungsverfahren Limitierungen in der räumlichen Gestaltungsfreiheit der 3-D Schaltungsträger. Insbesondere bei den in der Industrie etablierten Verfahren zum Aufbringen der Metallisierung wie z. B. die LPKF-Laserdirektstrukturierung (LPKF-LDS®) müssen die genannten Hürden aufgrund der mehrstufigen Prozessketten zunächst überwunden werden.

Als Lösungsansatz der dargestellten Hürden wurde im durchgeführten Forschungsprojekt das Laser-Pulverauftragschweißen (kurz: LPAS; engl. Laser Metal Deposition), welches ein industriell-etabliertes Verfahren zur Beschichtung und Reparatur metallischer Investitionsgüter z.B. Turbinenschaufeln oder formgebenden Werkzeugen ist, für die direkte Herstellung leitfähiger Strukturen auf MID-relevanten Kunststoffsubstraten erforscht. In diesem Zusammenhang bestand die wissenschaftlich-technische Herausforderung darin, Strukturen mit hoher elektrischer Leit- und Stromtragfähigkeit auf Basis metallischer Pulverwerkstoffe durch Laser-Pulverauftragschweißen direkt auf den Kunststoffoberflächen abzuscheiden ohne vor- und nachgelagerte Prozessschritte einzusetzen. Hierfür musste der Metallisierungsprozess dahingehend weiterentwickelt werden, dass die thermoplastischen Trägersubstarte beim Auftrag der Metallisierung infolge der thermischen Wechselwirkung mit dem einfallenden Laserstrahl und dem aufgeschmolzenen Metallpulver nicht signifikant beschädigt werden.

Aus wissenschaftlicher Sicht war eines der Hauptziele, den Einfluss von Prozessparametern und Werkstoffeigenschaften auf den Prozess und die resultierenden Struktureigenschaften zu untersuchen. Zudem war die Identifizierung von geeigneten Metall / Kunststoff Materialkombinationen Inhalt wissenschaftlicher Untersuchungen. Nachfolgend sind die während der zweijährigen Projektlaufzeit erarbeiteten wichtigsten Ergebnisse und Erkenntnisse in Auszügen dargestellt.

Untersuchungen und Ergebnisse zur direkten Erzeugung leitfähiger Strukturen

Im Rahmen des Projektes konnte erfolgreich gezeigt werden, dass sowohl einfache linienförmige Leiterbahnen als auch komplexere Leiterbahnstrukturen wie z.B. Mäanderstrukturen oder asphärische Leiterbahnzüge aus unterschiedlichen Metallisierungswerkstoffen wie z.B. Kupfer oder Edelstahl direkt auf thermoplastische Trägersubstrate mittels LPAS-Verfahren erzeugt werden können, ohne vor- und nachgelagerte Prozessschritte einsetzen zu müssen. Die Absorption der Kunststoffe spielt hierbei eine entscheidende Rolle für den Metallisierungsprozess und die resultierenden Struktureigenschaften. Beispielsweise konnte eine praxisrelevante Metallisierung auf Kunststoffen wie z.B. Vestamid HAT plus 1035 oder Vectra S471 / S540, die aufgrund der zugesetzten Additive bei der verwendeten Laserwellenlänge (λ = 1030 nm) ein sehr hohes Absorptionsvermögen aufweisen, nicht realisiert werden. Abhängig vom molekularen Aufbau und der Art und Konzentration der Additive wurde für diese Kunststoffe ein Absorptionsvermögen von über 90 % gemessen, so dass bei Verarbeitung dieser Substratwerkstoffe der durch die Absorption der Laserstrahlung hervorgerufene Materialabtrag der Kunststoffoberfläche dominierte.

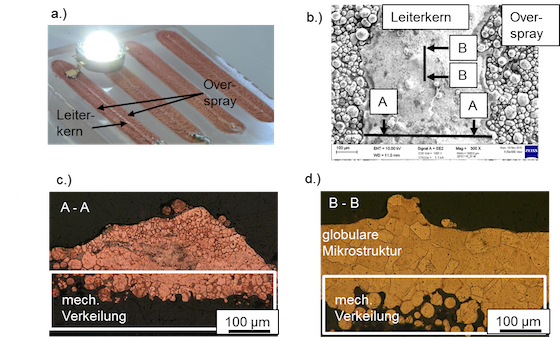

Im Gegensatz dazu konnten auf optisch-transparenten Kunststoffsubstraten, die bei der eingesetzten Laserwellenlänge ein geringes Absorptionsvermögen von unter 4 % besitzen, leitfähige Strukturen in einem einzigen Prozessschritt additiv aufgetragen werden ohne die thermoplastischen Trägersubstarte infolge der thermischen Wechselwirkung mit der metallischen Schmelze und dem einfallenden Laserstrahl signifikant zu beschädigen. Als ein für den Prozess geeigneter Kunststoff konnte beispielsweise das optisch-transparente, mikrokristalline Polyamid mit der Bezeichnung Trogamid RS 6121 der Firma Evonik identifiziert werden. Neben Edelstahl und der niedrigschmelzenden Lotlegierung SnCu3 lag der wissenschaftliche Fokus im Projekt auf der direkten Erzeugung von leitfähigen Strukturen auf Basis von hoch-reinem Kupferpulver (chemische Reinheit > 99,8 %). In diesem Zusammenhang konnten in umfangreichen Parameterstudien Prozessparameterfenster zur direkten Erzeugung leitfähiger Strukturen abgeleitet werden. Wie exemplarisch in Abb. 1 a – d dargestellt, bestehen die abgeschiedenen Kupferstrukturen aus zwei Phasen: Zum einen aus einem vollständig aufgeschmolzenen Leiterbahnkern mit hoher elektrischer Leitfähigkeit und einem charakteristisch linsenförmigen Querschnitt. Zum anderen aus einem schlecht bis gar nicht elektrisch leitenden Overspray, welcher überwiegend aus in der Oberfläche eingebetteten Kupferpartikeln besteht und sich seitlich vom schmelzmetallurgischen Leiterkern ausbildet. Die Haftung der aufgetragenen Leiterbahnen zur Kunststoffoberfläche beruht, wie aus Abb. 1 c und d zu erkennen ist, auf einer Art mechanischer Verkeilung (formschlüssige Verbindung) zwischen dem im schmelzflüssigen Zustand aufgebrachten Metallisierungswerkstoff und der aufgeschmolzenen Kunststoffoberfläche.

Im Rahmen der Untersuchungen variierte die Leiterkernbreite in Abhängigkeit von den verwendeten Prozessparametern zwischen ca. 500 µm und 800 µm und die Schichthöhe zwischen 150 µm und 300 µm. Die auf Basis der gemessenen Querschnittflächen und ohmschen Widerstände ermittelten spezifischen Widerstände variierten abhängig von den verwendeten Prozessparametern und der Partikelgrößenverteilung des Kupferpulvers zwischen ca. 0,019 Ω∙mm²/m und 0,04 Ω∙mm²/m und waren somit besten Falls nur geringfügig größer als der in der Literatur angegebene Kupferreferenzwert von 0,017 Ω∙mm²/m.

Zudem zeigten die abgeschiedenen Kupferleiterbahnen mit durchgängig verschmolzenem Leiterbahnkern eine hervorragende Stromtragfähigkeit. Im Rahmen von End-of-Life Untersuchungen wurde ein Versagen der aufgetragenen Kupfermetallisierungen bzw. des Werkstoffverbundes erst bei Stromstärken im Bereich zwischen 18 A bis 23 A beobachtet, vgl. Abb. 2 a. Im Rahmen der Langzeituntersuchungen wurden die generierten Metallisierungen verschiedenen Umweltsimulationen ausgesetzt, um deren Einfluss auf die Struktureigenschaften zu analysieren. Hierbei zeigte sich, dass äußere Umwelteinflüsse keinen nennenswerten Effekt auf die Stromtragfähigkeit und die elektrischen Eigenschaften ausüben (vgl. Abb. 2 b), jedoch die mechanische Haftfestigkeit der Strukturen insbesondere beim Temperaturschocktest in erheblichem Maße reduziert wird.

Ausblick

Im Rahmen des Forschungsprojekts konnte gezeigt werden, dass das Laser-Pulverauftragschweißen für die direkte Erzeugung leitfähiger Strukturen auf MID relevanten Kunststoffen geeignet ist. Insbesondere die bei der abgeschiedenen Kupfer-Metallisierung erreichte hohe elektrische Leit- und Stromtragfähigkeit weisen auf das Potenzial dieses Verfahrens für die Herstellung von Hochleistungselektronik hin. In diesem Zusammenhang ist für zukünftige Forschungsarbeiten das Werkstoffspektrum von reinen Polymeren als Substrat auf keramische Werkstoffe für elektronische Hochleistungsanwendungen zu erweitern, um Limitierungen der bislang eingesetzten Thermoplaste hinsichtlich thermischer Belastbarkeit und thermischer Leitfähigkeit aber auch bzgl. Haftfestigkeit eliminieren zu können.

Den vollständigen Abschlussbericht finden Sie im Mitgliederbereich.

Kontakt

Oliver Hentschel, Lehrstuhl für Photonische Technologien (LPT), Konrad-Zuse-Str. 3/5, D-91052 Erlangen, Telefon: +49(0)9131 85-64102, Oliver.Hentschel@lpt.uni-erlangen.de

Martin Müller, Lehrstuhl für Fertigungsautomatisierung und Produktionssystematik (FAPS), Fürther Str. 246b, D-90429 Nürnberg, Telefon: +49(0)911 5302-9077, Martin.Mueller@faps.fau.de