Mithilfe der LPKF Laserdirektstrukturierung können Leiterbahnstrukturen effizient auf dreidimensionalen Bauteilen erzeugt werden. Kommt es zu Änderungen im Schaltungslayout muss lediglich die Anpassung des Programms vorgenommen werden. Daher ist LDS bei Weitem das am häufigsten angewandte Verfahren zur Herstellung von MID. Durch LDS hergestellte Mechatronic Integrated Devices (MID) können besonders gut für Funktionen wie Antennenstrukturen (RFID, NFC), Verbindungstechnik (Stecker, Kapselung) und sensorische oder optische Aufgaben verwendet werden. Außerdem können voll funktionsfähige Prototypen mit seriennahen Prozessen auf Grundlage der CAD-Daten hergestellt werden.

Prozessablauf

1. CAD-Zeichnung

Auf Basis der Produktidee werden CAD-Daten für den Kunststoff-Grundkörper, das Leiterbahn-Layout sowie die Bestückung erstellt. Hierfür werden alle Parameter, die für das spätere Bauteil und den Herstellungsprozess entscheidenden sind, berücksichtigt.

2. Kunststoffspritzguss

Der Schaltungsträger wird im Einkomponenten-Spritzgussverfahren hergestellt. Dafür steht eine große Vielfalt an speziell compoundierter, thermoplastischer Kunststoffe zur Auswahl.

3. Laserdirektstrukturierung

In diesem Schritt wird das Leiterbahnlayout mit einem IR-Laser auf das Bauteil geschrieben, die Oberfläche an diesen Stellen abgetragen und die im Kunststoff-Compound enthaltenen speziellen Wirksubstanzen (Additive) freigelegt und aktiviert.

Diese Wirksubstanzen enthalten chemisch inaktive Metallkeime, die nur durch Laserstrahlung aktivierbar sind. Der geringfügige Zusatz im Kunststoff-Compound, die ausgezeichnete Verträglichkeit und die elektrisch nichtleitenden Eigenschaften dieser Wirksubstanzen verändern praktisch das Eigenschaftsbild des angewandten Kunststofftyps nicht. Die Temperaturbeständigkeit der Wirksubstanzen ist extrem hoch, so dass während der Compoundierung zum Kunststoffgranulat und beim Spritzgießen keine Metallfreisetzung (Keimbildung) erfolgen kann.

Dies wird dann durch den strukturschreibenden Laserstrahl möglich, der durch geringfügigen Abtrag der Matrix des Kunststoffes und gleichzeitiger Freisetzung von Metallkeimen eine nach chemischer Metallisierung weit über der Norm (0.8 N/mm) liegende Haftfestigkeit der Metallschicht (Grundschicht zumeist Cu) bewirkt.

4. Metallisierung

Während des chemischen Prozesses der außenstromlosen Metallisierung wird eine geschlossene Leiterbahnstruktur erzeugt (typischer Schichtaufbau: Cu/Ni/Au).

5. Bestückung

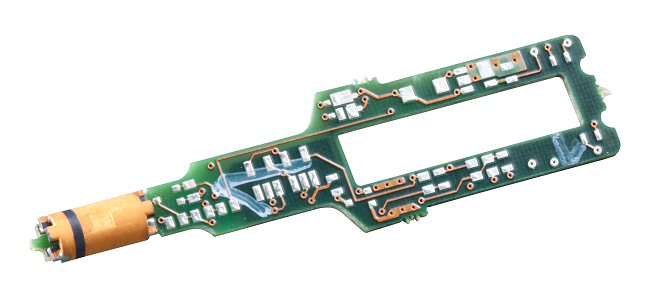

Nach der Fertigstellung des Schaltungsträgers kann dieser für die gängigen SMT-Prozesse verwendet werden und mit den gewünschten Bauelementen bestückt werden. Dabei kann es sich um elektronische oder mechanische Komponenten handeln.

Abbildung 1: Prozessablauf Laserdirektstrukturierung; Quelle: 3-D MID e.V.

Produkte

- Konstantstromquelle integriert

- LED-Retro-Fit für Halogenlösung

- Deutlich längere Batterie-Laufzeit

- Miniaturisierung

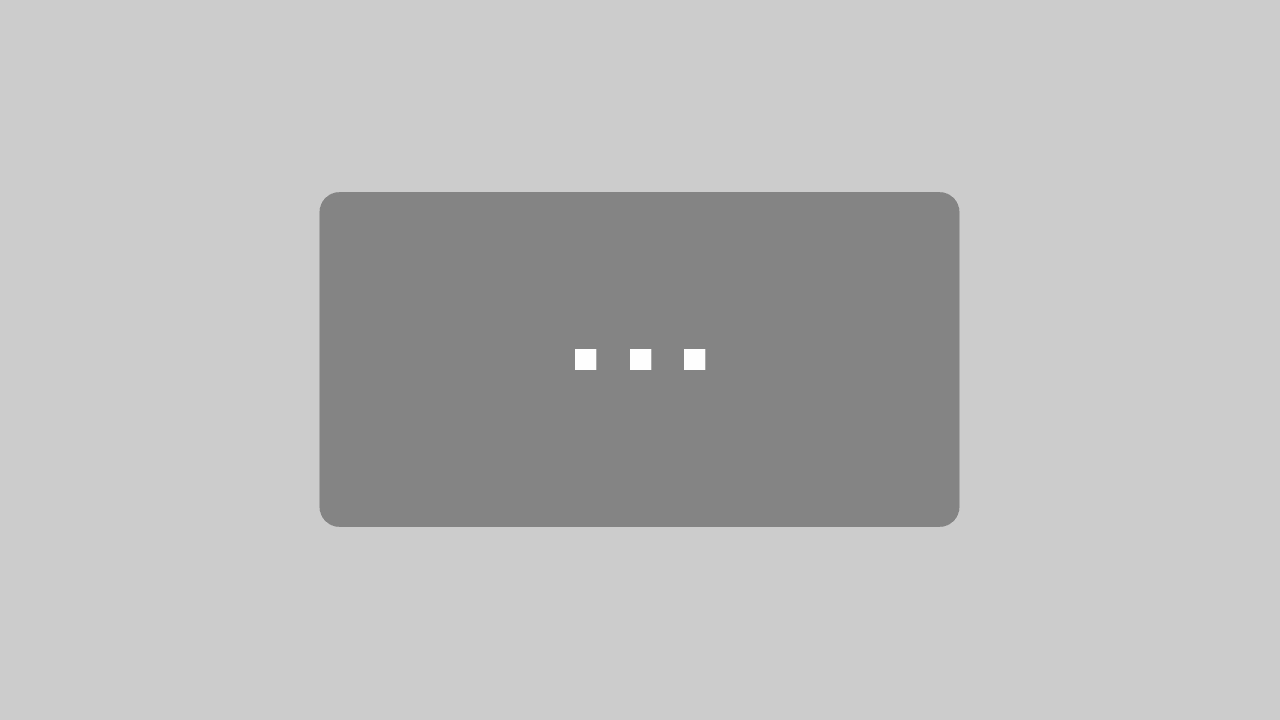

- Ausführung als SMD

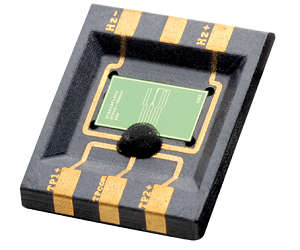

- Integration fluidischer, elektrischer und mechanischer Funktionen

- Integration von Sensorik und Schnittstellen

- Hybridlösung MID/Leiterplatte

- Automatisierte Fertigung durch MID-basierte biegesteife Module möglich

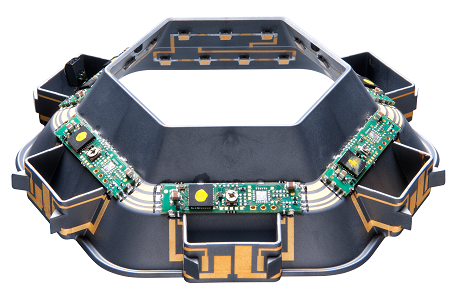

- Einfache Integration in Beleuchtungssysteme

- Plug and Play-Lösung

- Blendfreie homogene Flächenbeleuchtung durch integrierte Elektronik

- MID Gehäuse als optimale Ergänzung zur flachen OLED Struktur

- Steckverbinder in MID integriert

- Patientenkomfort durch schlankes Design

- MID überspritzt mit biokompatiblem Thermoplast

- 2 Varianten durch Anpassung des Laserprogramms

- Teile sind als SMD automatisiert verarbeitbar

- Prozessvereinfachung durch Reflowlöten

Für weitere Informationen über MID-Technologien kontaktieren Sie gerne die Geschäftsstelle telefonisch (+49 911 5302-9100) oder via e-Mail (info@3dmid.de). E-Mail an Geschäftsstelle