Erfolgreicher Abschluss des AiF-IGF-Projektes 17980 N

Am 29.02.2016 wurde das AiF-IGF-Projekt „Steigerung der Absolutgenauigkeit von Industrierobotern bei der Strukturierung dreidimensionaler Schaltungsträger“ (Kurztitel: MID-Handling) erfolgreich abgeschlossen. Das IGF-Vorhaben 17980 N der Forschungsvereinigung Elektronische Baugruppen. wurde über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Energie (BMWi) aufgrund eines Beschlusses des Deutschen Bundestages gefördert. Die Bearbeitung des Projektes erfolgte am Lehrstuhl für Fertigungsautomatisierung und Produktionssystematik (FAPS) der Friedrich-Alexander-Universität Erlangen-Nürnberg.

Motivation und Ziele

3D-MID (3D-Mechatronic Integrated Devices) gewinnen aufgrund Ihrer vorteilhaften Eigenschaften in den unterschiedlichsten Industriefeldern wie z. B. der Automobilindustrie, Telekommunikation, der Automatisierungs- oder der Medizintechnik zunehmend an Bedeutung. Ein zentraler Vorteil der 3D-MID Technologie ist deren prinzipbedingt hohe Flexibilität hinsichtlich der designerischen und konstruktiven Produktausprägung. Um dieser Gestaltungsfreiheit sowohl im Hinblick auf die Ausbildung des Substrats als auch des Leiterbahnlayouts gerecht zu werden, erfordert es entsprechend flexible Prozesstechnologien. Insbesondere additive und chemische Metallisierungsverfahren qualifizieren sich hierbei für eine komfortable und zeiteffiziente Anpassung des Prozessergebnisses. Aufgrund dieser vorteilhaften Eigenschaften werden insbesondere die genannten Prozesstechnologien den aktuellen Herausforderungen gerecht, welche mit einer zunehmenden Variantenvielfalt sowie variablen Losgrößen einhergehen und mit denen maßgeblich kleine und mittelständische Unternehmen (KMU) als Hersteller innovativer MID-Produkte konfrontiert sind. Als Befähiger für diese Prozesse sind entsprechend flexible Handhabungsgeräte notwendig, welche eine exakt lagegerechte Bereitstellung und Bewegung des Substrats zur Prozesslaufzeit ermöglichen. Hierfür werden zumeist spezialisierte Sonderkinematiken eingesetzt. Die Verwendung konventioneller Knickarmroboter in diesem Bereich birgt großes Potential im Hinblick auf Bewegungsflexibilität, Kosteneffizienz und Universalität. Ein wesentlicher Nachteil dieser Art von Kinematiken ist jedoch deren geringe Absolutgenauigkeit, welche den Einsatz bei hochgenauen Prozessaufgaben einschränkt oder gar verhindert. Zentraler Gegenstand des Projektvorhabens ist dementsprechend die Absolutgenauigkeitssteigerung von Knickarmrobotern, bevorzugt bis in den Bereich der Wiederholgenauigkeit hinein.

Methoden, Untersuchungen und Ergebnisse

Besonders relevante Prozesstechnologien zum flexiblen Leiterbahnauftrag auf dreidimensionale Substrate sind chemische Metallisierungsverfahren zum einen und innovative Drucktechnologien zum anderen. Während bei der chemischen Metallisierung nach der Strukturierung mittels selektiver Laserbestrahlung eine Leiterbahnabscheidung in einem Metallisierungsprozess erfolgt, werden bei Drucktechnologien die Leiterbahnstrukturen unmittelbar additiv über einen Druckkopf auf das Substrat aufgebracht. Prominente Vertreter dieser Technologien sind die LPKF-Laserdirekt-strukturierung sowie das Aerosol-Jet Printing Verfahren. Bei ersterem Prozess ist eine exakt lagegerechte Präsentation der unterschiedlichen Bearbeitungsflächen relativ zu einer Laserdirektstrukturierungseinheit notwendig, wohingegen bei Drucktechnologien eine hochgenaue Relativbewegung von Substrat zu Prozesswerkzeug erfolgen muss. Beide Strategien wurden im Rahmen des Forschungsprojekts adressiert und ein zweigliedriger Ansatz umgesetzt:

- Statische Steigerung der Roboter-Posegenauigkeit (6D) unter Nutzung eines hochgenauen 3D-Oberflächenscanners.

- Dynamische Steigerung der Roboter-Verfahrgenauigkeit (3D) mittels Hochgeschwindigkeitskamerasystemen.

Die Verfahrensweise zur Behandlung des ersten Falls ist in Bild 1 illustriert.

Nachdem der Knickarmroboter die für einen Bearbeitungsschritt definierte Pose angefahren hat (1), werden die aus Perspektive des 3D-Oberflächenscanners sichtbaren Oberflächen des Bauteils sensorisch erfasst und digitalisiert (2). Diese Information dient zur Ermittlung der Ist-Bauteilpose in einem 3D-Oberflächenscanner-bezogenen Koordinatensystem. Die Ist-Bauteilpose im Raum wird nach der Datenerfassung mittels Matching-Verfahren mit der Soll-Bauteilpose basierend auf den zugehörigen 3D-CAD-Planungsdaten verglichen (3). Bei diesem Matching-Prozess werden die Translationen und Rotationen berechnet, welche notwendig sind, um die Pose des digitalisierten Ist-Modells mit der Pose des CAD-Modells in Übereinstimmung zu bringen. Diese als Transformationsmatrix vorliegenden Verschiebungen und Verdrehungen werden anschließend in ein roboterbezogenes Koordinatensystem überführt, von einer externen Steuerungseinheit ein Verfahrbefehl zur Korrektur der Abweichungen generiert und dieser an die auf der Robotersteuerung ablaufende Ausführungseinheit übermittelt (4) Nachdem der Roboter das Bauteil entsprechend des Verfahrbefehls in die Soll-Pose bewegt hat, kann der Prozess gestartet werden. Die Schritte (1) bis (4) werden für sämtliche bearbeitungsrelevanten Präsentationslagen des Bauteils wiederholt, wobei aus Gründen der Arbeitssicherheit die Prozessausrüstung nicht in die Demonstratoranlage integriert wurde. Maßstab für die Funktionsfähigkeit des Systems sind vielmehr die erreichbaren Genauigkeiten.

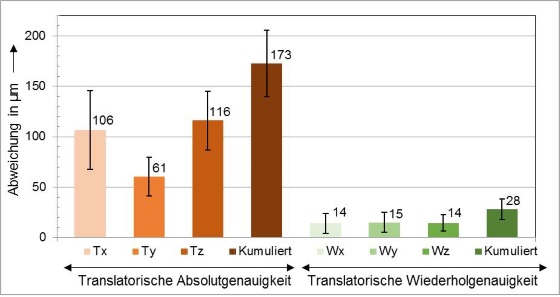

Von zentraler Bedeutung für die Qualität der Korrektur ist ein exakt geometrischer Bezug der Koordinatensysteme zueinander. Hierzu wurde im Rahmen der Forschungsarbeiten eine Methode entwickelt, welche unter Nutzung eines hochgenauen Lasertrackers eine Erfassung von Roboter-Koordinatensystem relativ zu virtuellem Oberflächenscanner-Koordinatensystem ermöglicht. Pose-Ungenauigkeiten, die mittels der 3D-Oberflächenscannerdaten kompensiert werden, sind dementsprechend Ungenauigkeiten des Industrieroboters und zusätzlich auch des Greifsystems. Der eigentliche Korrekturalgorithmus ist zweiteilig aufgebaut. So werden in einem ersten Schritt rotatorische Abweichungen und in einem zweiten Schritt translatorische Abweichungen kompensiert. Die erreichbaren Absolut- und Wiederholgenauigkeiten nach der Pose-Korrektur zeigt Bild 2.

Anhand des entwickelten Pose-Korrektursystems konnten translatorische Wiederholgenauigkeiten in einem Bereich besser 20 µm in den drei Raumrichtungen erreicht werden. Unter Berücksichtigung der Roboter-Wiederholgenauigkeit und der Genauigkeit des Oberflächenscanners, liegen die erzielten Werte komfortabel innerhalb des Erwartungsbereichs. Die ermittelten Absolutgenauigkeiten übersteigen die Wiederholgenauigkeit um einen Faktor vier bis acht. Begründet ist dies in der hohen Komplexität der Einmessung in Verbindung mit dem Einfluss der ungenauigkeitsbehafteten Instrumente und Geräte, welche für eine Kalibrierung der Zell-Komponenten zueinander notwendig sind. Gespiegelt an typischen, kinematikgrößenabhängigen Absolutgenauigkeiten in einem Bereich von 1 mm bis 12 mm, in Zusammenschau mit einer zusätzlichen Kompensation von Ungenauigkeiten des Greifsystems, sind die erreichbaren Absolutgenauigkeiten entsprechend als sehr gut zu bewerten. Analog verhält sich dies für die erreichbaren Winkelgenauigkeiten, welche sich drehachsenabhängig im arithmetischen Mittel in einem Bereich von 0,015° bis 0,032° (Wiederholgenauigkeit) bzw. 0,023° bis 0,071° (Absolutgenauigkeit) bewegen.

Während im Bereich der Laserdirektstrukturierung eine posegerechte Substratbereitstellung ausreichend ist, erfordern additive Druckprozesse eine hohe Bewegungstreue zur Prozesslaufzeit. Entsprechend gesteigerte Anforderungen im Hinblick auf Zeiteffizienz und Genauigkeit werden an den Regelkreis gestellt, anhand dessen während des Bewegungsfortschritts Absolutgenauigkeitsabweichungen ausgeglichen werden müssen. Im Rahmen der Forschungsarbeiten wurde dementsprechend eine Methode zur Erfassung der Bewegung von Werkstückmerkmalen entwickelt, mittels derer die translatorische Ist-Bewegung des Manipulators ermittelt wird. Als Bewegung sind in diesem Kontext die diskreten Zustände aufeinanderfolgender Merkmalspositionen zu verstehen. Eine Vorhersage der Bewegung des jeweils verfolgten Merkmals ermöglicht hierbei eine durchgehende Bewegungsverfolgung sowie zudem eine Reduzierung der Sensordaten. Um dies zu ermöglichen, werden zur Laufzeit dynamisch Prädiktionsbereiche erzeugt, unter deren Nutzung der Bewegungszustand für den nachfolgenden Zeitschritt abgeschätzt wird. Durch diese Vorgehensweise konnten für die zentralen Algorithmen der Ist-Zustandserfassung bis zu 500 Zustände je Sekunde (2D-Bewegungserfassung) bzw. 170 Zustände je Sekunde (3D-Bewegungserfassung) ausgewertet werden. Limitierender Faktor ist in diesem Kontext zumeist die Schnittstellenhardware für die Übertragung der Sensordaten an den Datenverarbeitungsrechner.

Weitere experimentelle Untersuchungen belegen auch die hohe geometrische Genauigkeit der Bewegungserfassung anhand entwickelter Methode. Für unterschiedliche Einflussgrößen, wie z. B. Bahnlänge, Bewegungsgeschwindigkeit, Bewegungsrichtung etc., konnte eine Erfassungsgenauigkeit im Bereich weniger 10 µm nachgewiesen werden. Erreichbare Messergebnisse für optimal eingestellte Parameter des Bildverarbeitungssystems bei dem Abfahren einer modifizierten Fassung der Schmidt‘schen Trajektorie mit einer Länge von ca. 800 mm zeigt Bild 3. Maßstab für die Genauigkeit ist hierbei die Abweichung der Bildverarbeitungsmessung von einer Referenzmessung, welche die wahre und somit richtige Bewegung widerspiegelt.

Weitere wesentliche Komponenten des regelungstechnischen Systems bilden die Bahnsteuerung sowie Algorithmen zum Ausgleich detektierter Regelabweichungen. Während der Arbeiten wurden eine neuartige Methode zur vektorbasierten Bahnsteuerung entwickelt sowie zudem Feininterpolationsalgorithmen für lineare und zirkulare Bahnabschnitte umgesetzt, welche eine Kompensation detektierter Regelabweichungen zur Bewegungslaufzeit ermöglichen und sich durch eine einfache Parametrierbarkeit auszeichnen. Ein beispielhaftes Bewegungsverhalten auf linearen Bewegungsabschnitten zeigt Bild 4.

Zentraler Parameter zur Beeinflussung der Eingriffsstärke des Reglers auf linearen Segmenten ist der einstellbare Abstand dVorlauf einer der aktuellen Roboterposition vorauseilenden Stützstelle, die als Orientierungsvorgabe für die Roboterbewegung fungiert. Wird eine Regelabweichung erfasst, erfolgt eine entsprechende Verschiebung der vorauseilenden Stützstelle auf die richtige Bahn. Wird der Vorlaufabstand klein eingestellt, werden Regelabweichungen sehr schnell ausgeglichen, dies geht jedoch mit temporären Überschwingbewegungen im Transferbereich zwischen aktueller und richtiger Bahn einher. Bei einem entsprechend höher gewählten Vorlaufabstand, welcher empirisch an die herrschenden Bedingungen angepasst werden kann, erfolgt ein zwar langsamerer dafür jedoch sehr sanfter Übergang auf die richtige Bewegungsbahn. Hierbei interagieren der entwickelte externe und der proprietäre roboterspezifische Regler synergetisch: Während der externe Regler einen Ausgleich von Abweichungen auf makroskopischer Ebene ermöglicht, gewährleistet der roboterinterne Regler eine dynamische Kompensation von Überschwingbewegungen.

Aufgrund der vielversprechenden Projektergebnisse und der hohen Universalität der entwickelten Methoden sowohl im Hinblick auf Applikation als auch ausführendem Handhabungsgerät wird eine Professionalisierung der während des Projektes entwickelten Softwaretools angestrebt.

Publikationen im Rahmen des Projektes

Der Abschlussbericht des AiF-Forschungsvorhabens kann über die Forschungsvereinigung Räumliche Elektronische Baugruppen 3-D MID e. V. bezogen werden. Zusätzlich wurden Ergebnisse des Projektes unter anderem in den folgenden Publikationen veröffentlicht:

- BUSCHHAUS, A.; APEL, N.; FRANKE, J.: Method for Vectorial Robot Movement Determination Enabling Accuracy Improvements. In: IEEE (Hrsg.): 2015 IEEE International Conference on Control, Automation and Robotics: ICCAR 2015, 2015, S. 24–31

- BUSCHHAUS, A.; BLANK, A.; FRANKE, J.: Vector Based Closed-Loop Control Methodology for Industrial Robots. In: IEEE (Hrsg.): 17th IEEE International Conference on Advanced Robotics: ICAR 2015, 2015, S. 452–458

- BUSCHHAUS, A.; FRANKE, J.: Usage of Industrial Robots as Flexible Handling Devices Supporting the Process of Three Dimensional Conductive Pattern Generation, Vol. 1038. In: Trans Tech Publications (Hrsg.): 11th International Congress Mechatronic Integrated Devices: Scientific Proceedings, 2014 (Periodical of Advanced Materials Research, 1038), S. 89–94

Kontakt

Friedrich-Alexander-Universität Erlangen-Nürnberg (FAU)

Lehrstuhl für Fertigungsautomatisierung und Produktionssystematik (FAPS)

Arnd Buschhaus

Egerlandstraße 7-9

D-91058 Erlangen

Tel.: +49 9131-8527822

Arnd.Buschhaus@faps.fau.de