Kurzfassung des Abschlussberichts des Forschungsprojekts: IGF Projekt 20133 N – 3D Copperprint

„Generative Erzeugung von Kupferleiterbahnen mittels Lasersintern auf adaptiven räumlichen Schaltungsträgern“

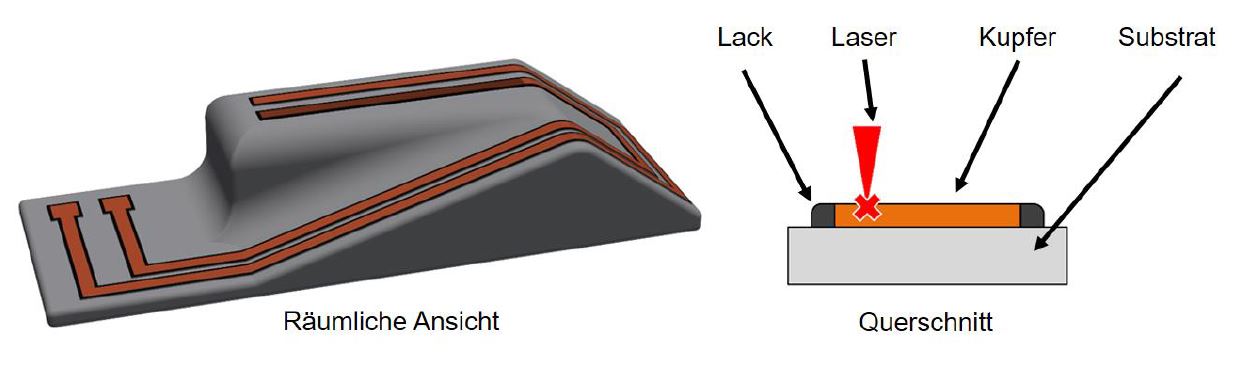

In dem Forschungsvorhaben wurde der generative Druck von Kupferleiterbahnen auf dreidimensionalen Schaltungsträgern für elektrisch-mechanische Hybridbauteile als Alternative zu bestehenden Verfahren erarbeitet und untersucht. Zusammen mit dem Fokus auf Schaltungsträger aus dem 3D-Drucker stellt das Vorhaben eine Kombination aus drei Technologiefeldern dar: Der „gedruckten Elektronik“, den „Mechatronic Integrated Devices (MID)“ und der „Additive Fertigung (3D-Druck)“. Die Abbildung 1 visualisiert die Zielsetzung des Projektes.

Abbildung 1: Veranschaulichung der Zielsetzung des Projektes;

Quelle: Leibniz Universität Hannover – ITA

Der verfolgte Forschungsansatz in dem 3D-CopperPrint basiert auf dem Auftragen von kupfergefüllten Lacken auf die Oberfläche von dreidimensionalen Objekten und dem anschließenden Lasersintern der Pfade. Die untersuchten kupfergefüllten Lacke enthalten entweder Kupferoxidpartikel oder elementare Kupferpartikel. In Abbildung 2 wird das verfolgte Prozessschema dargestellt. Ein räumlicher Schalungsträger wird mit kupferhaltigem Lack beschichtet. Durch eine nachfolgende Laserbearbeitung wird der Kupferlack leitfähig und bildet die Leiterbahnen aus.

Abbildung 2: Grundsätzliches Prozessschema für das Projekt; Quelle: Leibniz Universität Hannover – ITA

Die Grundlagenuntersuchungen des Lasersinterns wurden auf 2D Proben untersucht. Nach einer Parametrisierung mit verschiedenen Laserquellen wurden daraufhin Aspekte der 3D-Strukturierung auf einer industriellen Laseranlage von LPKF analysiert. Durch die Nutzung dieser technisch verfügbareren Anlagentechnik ist eine direkte industrielle Umsetzung der Forschungsergebnisse gewährleistet. Die erzeugten Schaltungsträger wurden auf die Weiterverarbeitbarkeit im Hinblick auf Bestückung untersucht. Die wissenschaftliche Fragestellung erstrecke sich auf die benötigten Vorbehandlungen und erzielbaren Haftfestigkeiten der Leiterbahnen auf der Oberfläche der Schaltungsträger, die Wechselwirkung der Laserstrahlung mit der kupfergefüllten Beschichtung und die erzielbaren Ergebnisse in Bestückungs- und Lötprozessen.

Im Forschungsprojekt wurden grundlegende Fragestellungen an mehreren Versuchsträgern ermittelt. Diese beinhalten sowohl spritzgegossene Bauteile als auch 3D-Druck Bauteile unterschiedlicher Druckprozesse. Bei den Untersuchungen hat sich gezeigt, dass insbesondere bei Bauteilen aus dem 3D-Drucker keine gut geeigneten Voraussetzungen für das Lasersintern von dünnen Leiterbahnen vorhanden sind. Dies liegt zum einen an der oft geringen thermischen Stabilität der verwendeten Kunststoffe, aber auch daran, dass die Oberflächenrauheit der Bauteile zu hoch ist. Daher wurde eine geeignete Vorbehandlung mit einer Grundierung erarbeitet, die geeignete Eigenschaften für die nachfolgende Leiterbahnerzeugung unabhängig von der Bauteiloberfläche schafft. Die entwickelte Prozessmethodik wurde anschließend für die Fertigung eines Demonstrators verwendet. Dafür wird auf die Innenseite eines Antennendeckels der Firma „deister electronic“ eine leitfähige Patchantenne aufgebracht und auf die Übertragungseigenschaften überprüft.

Weitere Informationen zum Projekt finden Sie hier.