Neues Forschungsprojekt zur schnellen und flexiblen Erzeugung von Leiterstrukturen zur Herstellung großflächiger mechatronischer Bauteile durch laserunterstützten Direkt-Druck

AiF-IGF-Vorhaben „LaDi-Print“ wurde bewilligt.

Das am häufigsten eingesetzte Verfahren zur Erzeugung von Mechatronic-Interconnect-Devices (MID) ist die Laserdirektstrukturierung (LDS-LPKF). Gerade bei großflächigen Bauteilen ist dieses Verfahren auf Grund der hohen Menge an verwendeten Laseradditiven in der Bauteilmatrix und der Bauteilhandhabung in Folgeprozessen wie der chemischen Metallisierung nicht rentabel. Eine kostengünstige und flexible Alternative dazu stellen additive Drucktechniken, wie das Aerosol-Jet, Inkjet- oder Dispensverfahren, dar. Bei diesem Verfahren werden silberpartikelhaltige Tinten oder Pasten auf Kunststoffsubstrate gedruckt und standardmäßig in einem nachgelagerten Schritt mittels Konvektion gesintert und dadurch elektrisch leitfähig [1]. Neben dem Verzicht auf teure Laseradditive ermöglicht das Verfahren zusätzlich eine flexiblere Auswahl des Substratmaterials hinsichtlich der optischen Eigenschaften. Beispielsweise können transparente Bauteile als Trägerwerkstoff verwendet werden.

Der große Nachteil des Verfahrens ist aktuell die beschränkte Materialauswahl aufgrund der hohen Sintertemperaturen im Ofenprozess zwischen 140 °C und 220 °C. Die meisten Standardkunststoffe können somit nicht als Grundkörper verwendet werden, da deren geringe thermische Stabilität zu einer thermisch induzierten Formänderung oder Beschädigung während des Sintervorgangs führen.

In diesem Zusammenhang soll innerhalb des Projektes die selektive Sinterung der gedruckten Strukturen mittels Laserbestrahlung untersucht werden. Die Verwendung von Wellenlängen im nahen infraroten Bereich zeigen bei der Bestrahlung von Silbertinten und -pasten gute Resultate, da aufgrund der geringen Absorption der Partikelwerkstoffe in diesem Wellenlängenbereich eine über die gesamte Dicke der Leiterstruktur gleichmäßigere Energieeinbringung möglich ist. Somit sollen auch Leiterstrukturen mit einer Dicke d > 100 µm porenfrei gesintert werden können. Darüber hinaus werden innerhalb der Projektphase die Vorteile eines Spatial Light Modulators (SLM) bei der Bestrahlung der Strukturen mittels Laser untersucht. Durch die Möglichkeit der selektiven Anpassung des Laserstrahlprofils soll ein verbesserter Sintergrad der Leiterstruktur erreicht werden, ohne das Substrat oder den Leitwerkstoff thermisch zu schädigen.

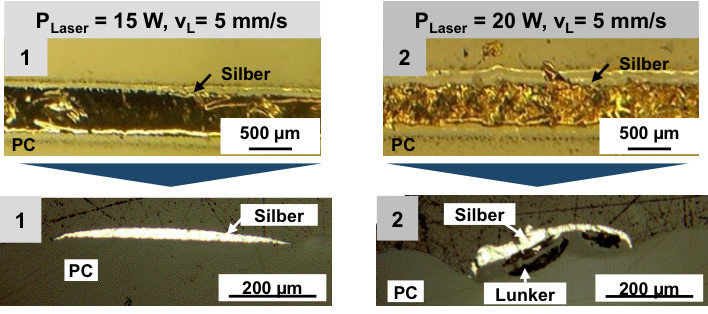

In Abbildung1sind die ersten Vorarbeiten lasergesinterter Aerosol-Jet Strukturen auf Polycarbonat (PC) dargestellt. Die Ergebnisse zeigen deutlich, wie wichtig die Wahl der richtigen Laserleistung ist, um Verformungen und thermische Zersetzung des Substrates während des Sinterprozesses zu vermeiden.

In diesem Projekt wird durch die Verfahrenskombination aus Direkt-Druck und simultanem Versintern von Pasten und Tinten mittels Laserstrahlung ein robuster Prozess entwickelt, der das Erzeugen von leitfähigen Strukturen mit hoher Genauigkeit auch auf großflächigen Bauteilen erlaubt.

Ziel des Forschungsvorhabens ist es, den Zusammenhang zwischen den spezifischen Eigenschaften der Substratwerkstoffe in Kombination mit den unterschiedlichen Pasten- und Tintenmaterialien, der Strahl-Stoff-Wechselwirkung zwischen den angepassten Laserstrahlprofilen, der daraus abgeleiteten Prozessführung und den resultierenden Leiterbahneigenschaften zu ermitteln. Die Evaluierung dieses umfassenden Prozessverständnisses soll es ermöglichen, den laserunterstützten Direkt-Druck als robusten, effizienten, schnellen und flexiblen Prozess zur Herstellung großflächiger MID-Bauteile zu etablieren.

Die Bearbeitung des Projektes wird durch die Forschungsstellen Bayerisches Laserzentrum GmbH (blz) und dem Lehrstuhl für Fertigungsautomatisierung und Produktionssystematik (FAPS) der Friedrich-Alexander-Universität Erlangen-Nürnberg (FAU) durchgeführt. Seitens der Industrie wird das Vorhaben von den Firmen Eutect GmbH, Harting Deutschland GmbH & Co. KG, HC-Heyer Consulting, Henkel AG & Co KGaA, Lüberg Elektronik GmbH & Co. Rothfischer KG, Neotech AMT GmbH, Otto Dunkel GmbH, Plasmatreat GmbH, Polyplast GmbH, Robert Bosch GmbH und Seuffer GmbH & Co. KG unterstützt.

Das IGF-Vorhaben 20202 Nder Forschungsvereinigung Räumliche Elektronische Baugruppen 3-D MID e. V. wird über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Kontakt:

Bayerisches Laserzentrum GmbH

Konrad-Zuse-Straße 2-6

91052 Erlangen

Projektleiter: Prof. Dr.-Ing. Michael Schmidt

Friedrich-Alexander-Universität Erlangen-Nürnberg

Lehrstuhl für Fertigungsautomatisierung und Produktionssystematik (FAPS)

Fürther Str. 246b

D-90429 Nürnberg

Projektleiter: M.Sc. Alexander Hensel

Quellen:

[1] Franke, J. (Hrsg.): Räumliche elektronische Baugruppen (3D-MID): Werkstoffe, Herstellung, Montage und Anwendungen für spritzgegossene Schaltungsträger. München: Hanser, 2013

[2] Maekawa, K.; Yamasaki, K.; Niizeki, T.; Mita, M., et al.: Influence of wavelength on laser sintering characteristics of Ag nanoparticles. In: 2009 59th Electronic Components and Technology Conference: IEEE, 2009 – 2009, S. 1579–1584